ABOUT US

安康太伦新材料有限公司

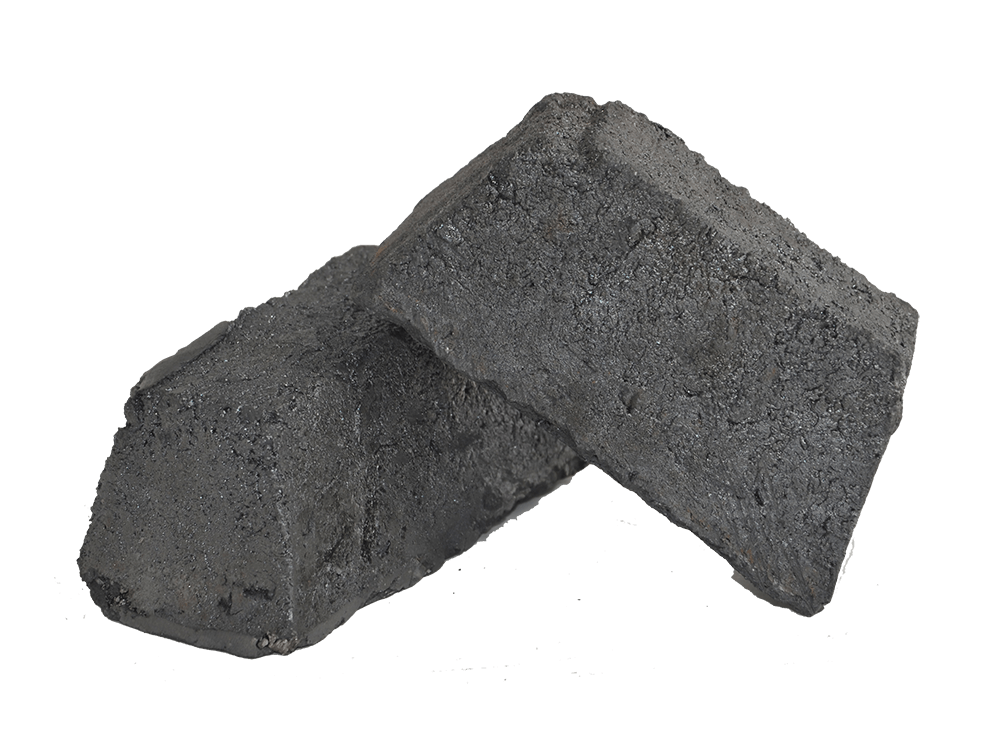

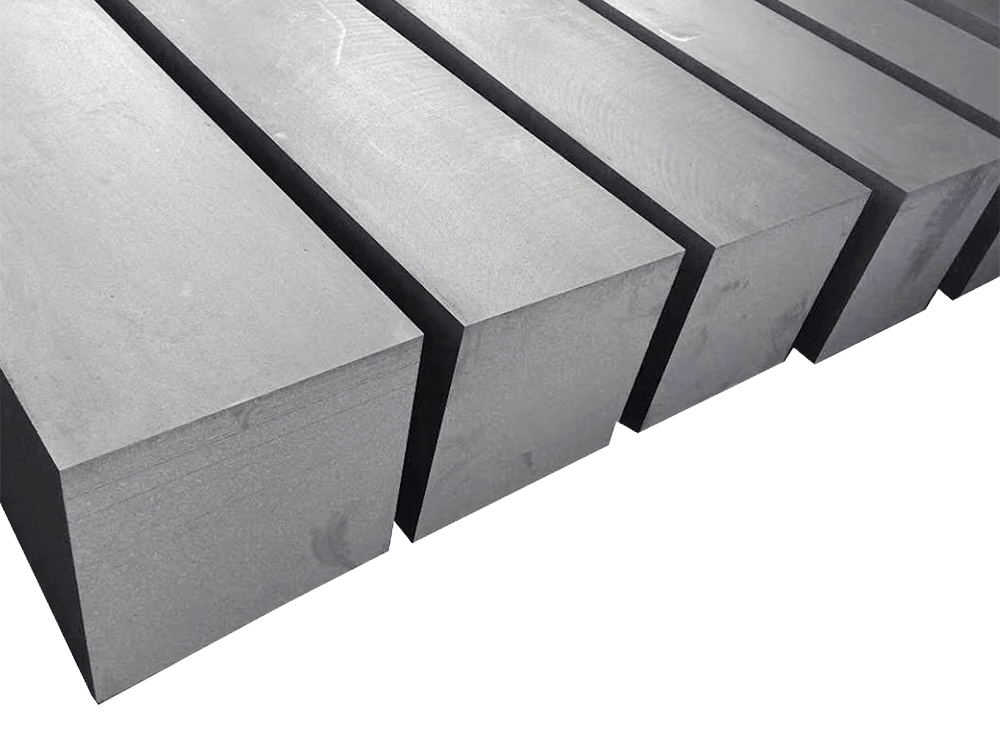

安康太伦新材料有限公司成立于2021年,投资2.05亿元建成年产15万吨高功率电极糊、5万吨负极材料石墨化箱板、1万吨特种石墨等炭素生产设施。公司地处南水北调水源地汉江上游,秦巴腹地、三沈故里—汉阴县,是省级重点企业,注册资本3000万元,现有员工70人,其中正高级教授1名,副高级教授3名(含1名碳素材料工程高级工程师)。公司与全国炭石墨材料研制的知名高校湖南大学、西北大学、安康学院等高校开展了产学研用深度合作,建有汉阴县专家工作站、博士专家工作站、安康市炭石墨特种材料工程技术研究中心。 公司突出创新引领,聚焦做强碳基材料主业,分阶段持续推动碳制品高质量发展。电极糊产品已畅销重庆、陕西、宁夏、贵州等铁合金大省,客户包括国家电投、五矿集团等央企,并远销巴基斯坦、越南、印尼等国家。

查看详情 +公司成立于

注册资本

公司员工

年生高功率电极糊

年生产石墨化箱板

EQUIPMENT

设备中心

公司具有年产15万吨高功率电极糊、5万吨负极材料石墨化箱板、1万吨特种石墨等炭素生产设施。

NEWS

新闻资讯

公司突出创新引领,聚焦做强碳基材料主业,分阶段持续推动碳制品高质量发展。

在工业生产中,大直径电极的应用广泛涉及电解加工、电火花成型等领域,其内部电流密度的分布特性直接影响着加工效率与成品质量。了解并掌握这一规律,有助于优化工艺参数,提升生产稳定性。 电流密度反映单位面积上的电流强度,受电极几何形态影响显著。大直径电极因横截面积较大,理论上整体载流能力更强,但其表面各区域的电流分布并非完全均匀。靠近边缘的区域由于曲率效应,电流线趋于集中,导致局部电流密度高于中心区域。这种差异会引发不同程度的热效应与电化学腐蚀,进而改变电极表面的物理状态。 材料的导电性能是另一关键因素。均质导体内部电阻较低,电流倾向于沿最短路径传递,但在大尺寸条件下,微小杂质或晶界可能造成局部电阻波动,间接干扰电流分布。此外,外部环境如电解液浓度、温度梯度等也会通过边界条件作用于电极表面,加剧电流密度的空间差异。 实际应用中,这种非均匀性需通过设计进行调控。例如,采用阶梯式供电方案可平

大直径电极作为一种重要的工业组件,在多个领域发挥着关键作用。这类电极通常指直径较大的导电部件,其设计特点使其在特定应用中具有显著优势。 基本特性 大直径电极最突出的特点是其导电性能。由于横截面积较大,电流通过时的电阻相对较小,能够实现更高效的能量传输。这种特性使其在需要大电流通过的场合尤为适用,如电阻焊、电解加工等领域。同时,较大的尺寸也意味着电极能够承受更高的功率密度,在长时间工作中保持稳定性能。 在机械强度方面,大直径电极通常采用高密度材料制成,能够承受较大的机械应力和热冲击。这种结构特点使其在焊接、熔炼等高温高压环境中不易变形或损坏,延长了使用寿命。部分特殊材质的大直径电极还具备良好的延展性,可以吸收微小冲击,保护连接部件结构。 环境适应性 大直径电极的耐腐蚀性是其另一重要性能。在高温和腐蚀性电解环境中,优质电极材料能够保持长期稳定运行,减少维护需求。这种特

在工业电化学和冶金领域,大直径电极的连接可靠性直接影响设备运行稳定性。本文将从工程实践角度,系统说明大直径电极的典型连接方式和安装技术规范。 大直径电极的连接方式主要分为机械连接和焊接连接两类。机械连接采用螺纹接头或法兰连接,这种连接方式便于拆卸维护,适用于需要定期更换电极的工况。安装时需特别注意接触面的清洁度,任何氧化层或杂质都会增加接触电阻。螺纹连接要确保扭矩值符合标准,法兰连接则要均匀紧固螺栓,避免局部应力集中。 焊接连接主要用于固定场合,通常采用电弧焊或电子束焊工艺。焊接前必须对电极端面进行坡口加工,焊接过程中要控制热输入量,防止电极材料晶粒粗化。完成焊接后需要进行X射线探伤检测,确保焊缝无气孔、裂纹等缺陷。 安装过程中有几个关键控制点:首先是电极的同轴度调整,需要使用激光对中仪进行校准,偏差应控制在允许范围内。其次是冷却系统的匹配安装,水冷电极要确保水路畅通,风冷电极要